千奇百态的陶瓷增材制造技术

中国可谓是陶瓷的“故乡”,其历史最早可追溯至商代(公元前16世纪)。到唐代时(公元960-1279年),各色各样的陶器瓷器件被输送至国外,享誉世界。明朝的青花瓷更是将陶瓷技术和艺术水平推上了巅峰。到了现代,陶瓷又发生了什么样的翻天覆地的变化,它到底能给社会和人类带来什么呢?

相比传统陶瓷制备工艺,像热压成型、浇铸成型、凝胶注模成型等工艺,增材制造技术具有更为智能、精密、综合制造能力。它能够完成传统工艺不可能完成的制造,例如复杂多孔的细胞体陶瓷,多角度弧面的块体陶瓷,孔隙率可调控的结构陶瓷,多材料、多结构的结构-功能陶瓷等。

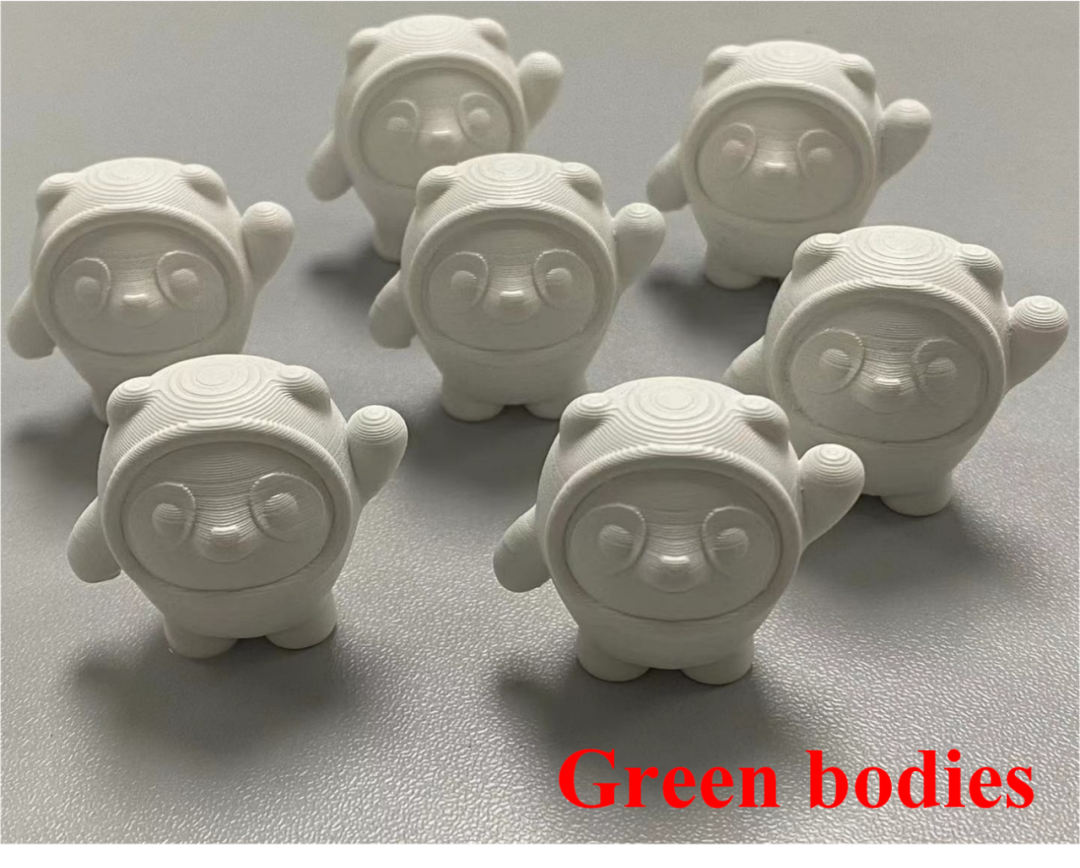

图1 热处理后的氧化铝陶瓷

什么是陶瓷增材制造技术?

增材制造技术,也就是大家耳熟能详的3D打印技术,但是陶瓷增材制造技术区别于一般的3D打印技术。它为什么能让全世界的科研工作者孜孜探索呢?

图2 氧化铝冰墩墩陶瓷生胚

事实上,它就是一种基于激光的数字光固化成型技术。紫光或是紫外激光照射到光敏陶瓷浆料(光敏树脂、陶瓷粉末和其他添加剂混合而成),会在其局部或是表面的位置产生固化反应,其特征尺寸能够达到纳米和微米级。陶瓷浆料之所以会固化,全都是依赖于光敏树脂的活性自由基。在激光的照射下,短分子链的光敏树脂会形成长分子链,环绕陶瓷粉末形成网状物,将陶瓷粉末牢牢地包裹住。因而,陶瓷增材制造技术又称之为“分子可编辑技术”。我们都知道一粒一粒的沙子堆积,就能堆积出不同形状的沙堆。同样的原理,一层一层的光固化效应叠加就能够产生不同形状的物体,此时,我们管这个物体叫做陶瓷生胚(Green Body)。

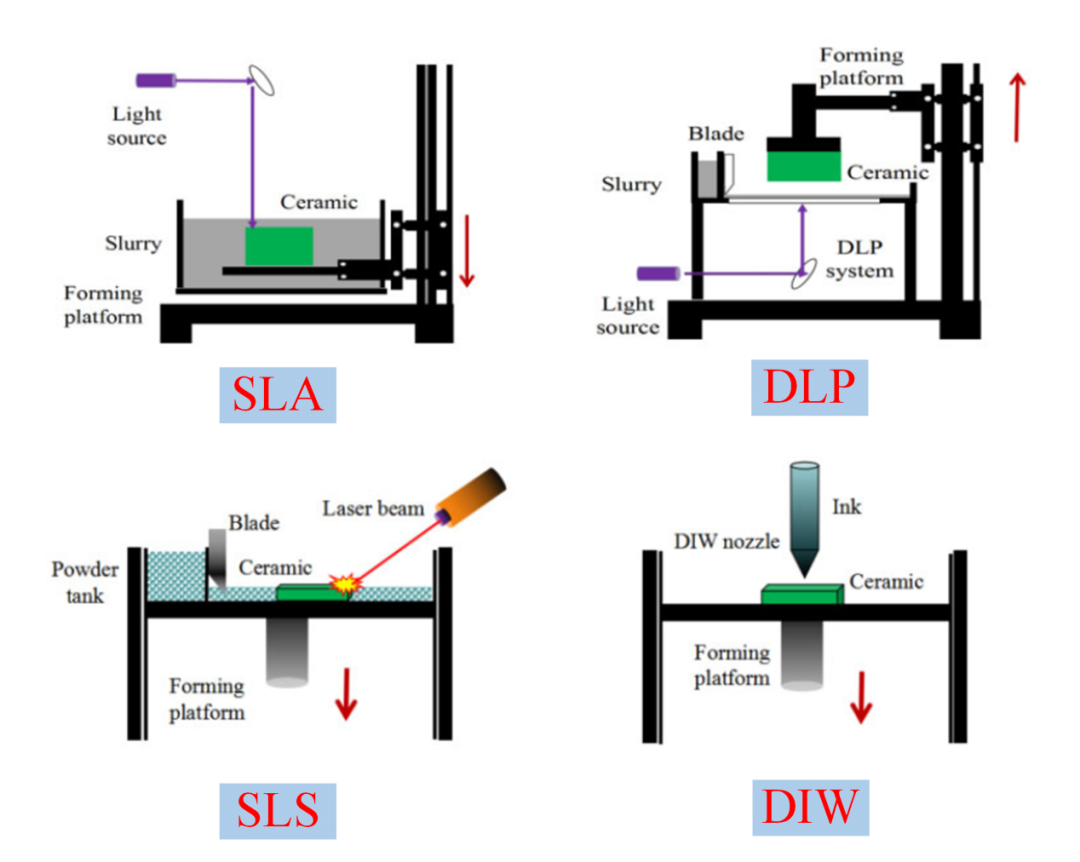

说到陶瓷生胚,难免不会想到传统手艺人捏的陶瓷泥(黏土)。现代陶瓷生胚的塑形技术不再是手工艺、铸塑、热压成型,而是用数字化和机械自动化技术开发出各种复杂、多功能的结构。目前,陶瓷增材制造技术主要是以立体光刻工艺(Stereo-lithography SLA)、数字光处理技术(Digital Light Processing DLP)和选择性激光烧结(Selective Laser Sintering SLS)为主流,以双光子聚合技术(TPP),直写成型技术(DIW)和其他增材制造技术为辅流。部分原理简化图如下:

图3 部分陶瓷增材制造工艺示意图(图片来自参考文献1)

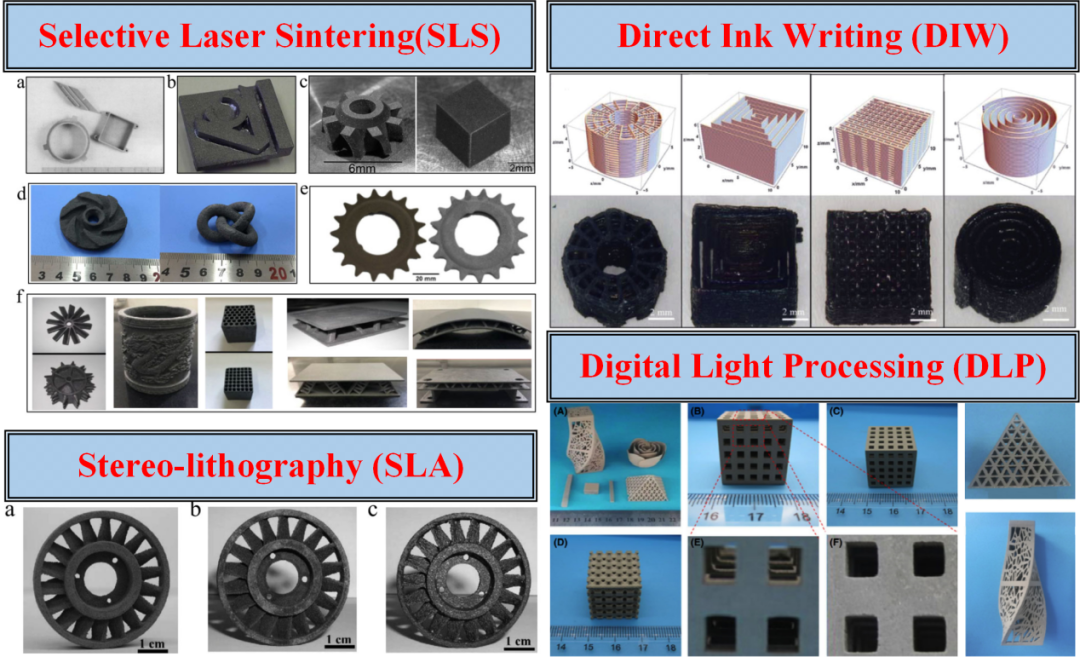

立体光刻工艺(SLA),其技术原理是采用特定的波长光束,对陶瓷浆料表面进行点-线-面的光固化扫描,形成零件横截面图案;固化完成后,在其原有的固化层上铺一层新的浆料,再次固化;往复循环,直至打印出完整的零件。此工艺具有很高的成型精度。数字光处理技术(DLP),其原理与SLA相似,但它是面-面曝光的固化模式,具有很高的打印效率。选择性激光烧结技术(SLS)则是用陶瓷粉末/混合粉末代替了陶瓷浆料,其工艺原理主要是利用激光能量对单层的陶瓷粉末/混合粉末进行熔覆/粘接成型,层层叠加,直至零件成型。相比前面两者工艺,SLS通常具有较差的表面质量。如下图所示,是为四种工艺制备的SiC陶瓷。

图4 SLS/DIW/SLA/DLP工艺制备的复杂结构陶瓷(图片来自参考文献1)

陶瓷增材制造的基本种类有哪些?

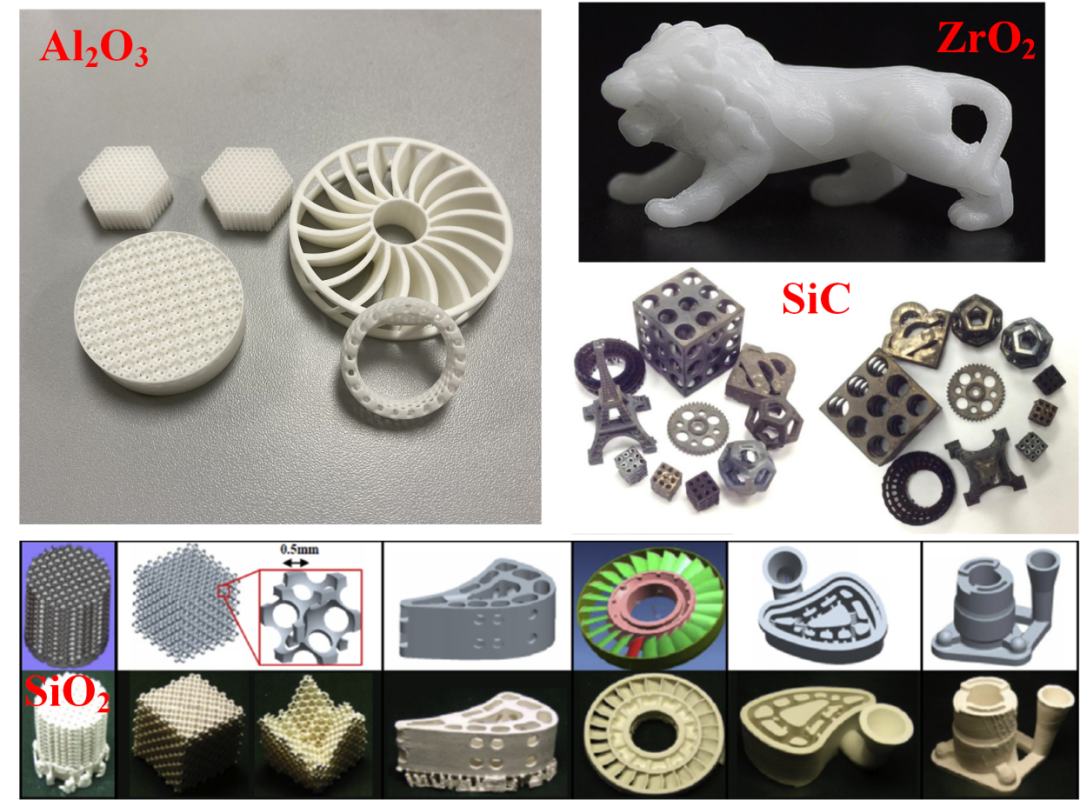

我们熟知的黏土主要是由多种水合硅酸盐和一定量的氧化铝、碱金属氧化物和碱土金属氧化物组成,并含有石英、长石、云母及硫酸盐、硫化物、碳酸盐等杂质。上述所提到的石英、长石、云母以及莫来石,伊利石等都属于陶瓷材料的范畴。除此之外,陶瓷的种类大致可以分为以下四个种类:氧化物陶瓷系列,像Al?O?、ZrO2、SiO?、TiO?、BeO等;碳化物陶瓷系列,像SiC、B4C等;氮化物系列,像Si?N?、BN、AlN等;和其他混合陶瓷系列,像ATZ、ZTA、SiCN、SiOC、Cf/SiC、 ZrOC等。现在的研究主要集中在Al?O?、ZrO2、SiO?、TiO?、SiC、Si?N?等陶瓷材料。氧化物陶瓷通常呈现白色,而碳化物陶瓷呈现黑色,如下图所示。

图5 不同元素的陶瓷增材制造(图片来自参考文献2、3)

陶瓷增材制造的工艺有哪些?

陶瓷增材制造工艺与传统手工艺的区别主要是在其成型方式,但都要经历生胚烧结成瓷,温度大约在1000-1650℃。陶瓷增材制造技术主要可以分为三大步,制备光敏性陶瓷浆料,数字光固化成型和热解后处理。每一大步里面都包含若干个小步和科研要点。它比传统的陶瓷制备工艺更严格、更精细。

制备光敏性陶瓷浆料,主要包括筛选陶瓷粉末,选择合适的光敏树脂系统(光敏树脂、分散剂、光引发剂、塑化剂等)和均匀混合陶瓷粉末与光敏树脂系统等内容。对于相对低折射率的陶瓷粉末,像Al?O?、ZrO2、SiO?等,现在的技术能够制备出很好的光固化陶瓷浆料,其单层固化深度能达到50~200微米。对于相对高折射率和吸收率的陶瓷粉末,像SiC、Si?N?等,目前的技术还只是停留在50微米以下的单层固化深度,不能够用于制备高质量的陶瓷。

这也引起了诸多研究者的兴趣,因为它们相对于氧化物陶瓷具备更好的抗氧化性能。高温下,碳化物陶瓷表面会形成一薄层SiO?,这就保证了内部不再被剧烈氧化,具有更好的抗弯曲力学性能等。例如:采用有机/无机包覆法改变陶瓷表面的性能,利用有机前驱体树脂(聚碳硅烷、聚硅氧烷、聚硅氮烷等)转化成陶瓷和其他方法。

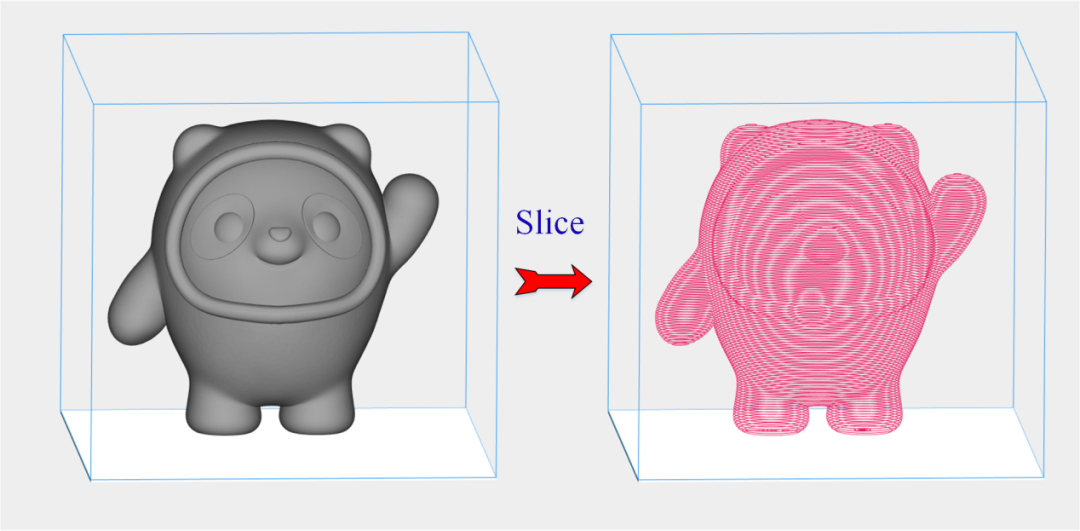

数字光固化成型,主要包括三维模型建立-优化处理-切片处理,浆料固化性能测试,选择合适的成型工艺和打印参数和清洗光固化生胚等内容。通过三维软件,像SOLIDWORKS、3DMax、UG、MATLAB、CAD等,能够制作平面和曲面的三维物体。只要你能够想象到的物体,都可以通过数学模型软件建立相应的三维模型。它们通过一些切片软件处理,像Perform、Materialise Magics软件等,就可以将三维模型的切片信息传输给3D打印软件,进而实现机械自动化控制。激光系统、机械系统、控制系统协同作用,将一层一层的模型切片实现光固化。Materialise Magics软件切片和DLP工艺制备TiO2陶瓷展示如下:

图6 冰墩墩模型与对应切片软件

图7 氧化钛-氧化镁复合陶瓷的DLP工艺制备流程(图片来自参考文献4)

热解后处理,主要包括生胚室温静置-干燥处理,脱脂-脱气处理,烧结热处理等内容。脱脂-脱气处理和烧结热处理通常是在真空电炉和高温电炉中进行。光固化陶瓷生胚在制造过程中会产生由浆料固化收缩反应造成的内应力,这种内应力是不可避免,因此,通过静置-干燥处理会让生胚内部应力缓慢地释放一部分,同时让一些水分自然流失。脱脂-脱气处理,主要是因为生胚中的有机物在燃烧的过程中会产气体溢出,从而降低烧结时出现裂纹的概率。烧结热处理,是为了让陶瓷具备更好的力学性能。高温下烧结会使陶瓷晶粒相互粘结在一起,增加陶瓷晶界的连接强度,促进晶粒生长。

陶瓷增材制造的科学价值何在?

陶瓷材料的化学键大都为离子和共价键,键合牢固并具有明显的方向性,与金属相比,具有更高的硬度、弹性模量、耐高温性、耐腐蚀性和耐磨性,但是其塑性和韧性不如金属。因为有如此好的性能,它广泛地被应用于航天航空、军事、电子科技、生物医疗、化学器皿、能源等诸多工程领域。其中,生物陶瓷被广泛的应用于骨组织和牙冠的修复。磷灰石陶瓷作为与人体骨头成分极为相近的物质,具有非常好的生物兼容性,除此之外,氧化铝和氧化锆逐渐被开发成陶瓷牙冠,因为它们有足够的强度和生物兼容性。

在航空航天方面,航空发动机的陶瓷型芯(SiO?、Al?O?、ZrSiO?)已然兴起,用于制备发动机叶片。在电子科技方面,陶瓷具有很好的微波吸收性能和介电性能,能用来做绝缘和吸波材料;特别是应用在能源领域的核电站,因为其具有很好的抗辐射性能。

在化学器皿方面,陶瓷具有非常稳定的化学性能,同时又具备高的耐高温性和耐腐蚀性,因而广泛的被应用在催化剂载体、高温杂质过滤等场合。部分应用陶瓷图片如下图所示。

图8 结构与功能陶瓷的应用(图片来自参考文献5-9)

图9 不同点阵结构在结构功能陶瓷方面的应用(图片来自参考文献10)

面对诸多的应用场合,各种复杂形状的结构陶瓷、功能陶瓷和结构-功能陶瓷的需求越来越大,特别是各种镂空陶瓷、孔隙调控陶瓷、可控可定制的复杂结构陶瓷,传统的陶瓷制备技术已经远不能满足需求。陶瓷增材制造创造了一个制造业的奇迹。它能够自主设计各种复杂结构零件,能够打印出高质量和高精度的生胚,满足各领域的需求。陶瓷缺乏韧性和塑性形变。这也导致陶瓷在一些领域应用困难。尽管如此,陶瓷的科学价值依然存在,增材制造技术更是有广阔的前景,可谓是科研意义巨大。

中国科学院沈阳自动化研究所首次在陶瓷增材制造技术新领域取得重要研究成果,提出了一种光固化数学模型,用于分析研究立体光刻(SLA)零件的成型质量;发现前驱体陶瓷浆料在增材制造过程中存在固化缺陷,并提出了改善方法。目前,研究所拥有了国内先进的前驱体陶瓷和浆料陶瓷增材制造能力,具备高精度成型的立体光刻工艺(Stereo-lithography)、材料热重分析仪器、温控精准的1700度高温电炉和真空脱脂炉等设备,能够形成一条基于数字光固化成型的陶瓷产品制备的工艺链,能够自主研发和设计不同复杂形状的陶瓷零件,完全摆脱了传统陶瓷制备的束缚,引领了陶瓷增材制造技术的发展与进步。

参考文献:

1.R. J. He, N. P. Zhou, K. Q. Zhang, et al. Progress and challenges towards additive manufacturing of SiC ceramic[J]. Journal of Advance Ceramic, 2021, 10(4): 637-674.

2.J. C. Wang, H. Dommati. Fabrication of zirconia ceramic parts by using solvent-based slurry stereolithography and sintering[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98:1537–1546.

3.Z. W. Chen, Z. Y. Li, J. J. Li, et al. 3D printing of ceramics: A review[J]. Journal of the European Ceramic Society, 2019, 39:661-687.

4.. Hu, W. Y. Zou, W. D. Wu, et al. Enhanced mechanical and sintering properties of MgO-TiO2 ceramic composite via digital light processing[J]. Journal of the European Ceramic Society, 2022, 42:1694-1702. 5.B. Ozkan, F. Sameni, F. Bianchi, et al. 3D printing ceramic cores for investment casting of turbine blades, using LCD screen printers: The mixture design and characterization[J]. Journal of the European Ceramic Society, 2022, 42:658-671.

6.X. B. Li, H. Zhong, J. X. Zhang, et al. Fabrication of zirconia all-ceramic crown via DLP-based stereolithography[J]. International Journal of Applied Ceramic Technology, 2020, 17:844-853.

7. E. Vorndran, C. Moseke, U. Gbureck. 3D printing of ceramic implants[J]. Materials Research Society, 2015, 40:127-136.

8.M. H. Shen, W. Qin, B. H. Xing, et al. Mechanical properties of 3D printed ceramic cellular materials with triply periodic minimal surface architectures[J]. Journal of the European Ceramic Society, 2021, 41:1481-1489.

9.Mei H, Zhao X, Zhou SX, et al. 3D-printed oblique honeycomb Al2O3/SiCw structure for electromagnetic wave absorption[J]. Chemical Engineering Journal, 2019, 372: 940–945. 10.X. Q. Zhang, K. Q. Zhang, L. Zhang, et al. Additive manufacturing of cellular ceramic structures: From structure to structure–function integration[J]. Materials & Design, 2022, 215: 110470.

附件下载: